印染污水处理设备在工艺创新与高效运营实战指南

印染行业作为高耗水、高污染行业,其污水治理水平直接关系到企业的环保合规与可持续发展。随着《纺织染整工业水污染物排放标准》(GB 4287-2012)的严格执行及 “双碳” 目标的推进,传统印染污水处理设备已难以满足高效净化、低碳运行的新要求。本文将聚焦印染污水处理设备的工艺创新方向、精准选型策略、运行成本控制及政策合规要点,为印染企业提供系统性解决方案。

一、印染污水的新型污染特征与设备技术挑战

近年来,印染工艺升级与新型化学品的应用使污水成分呈现新变化,对处理设备提出更高要求:

难降解污染物占比上升:低温染色工艺推广使分散染料、活性染料用量增加,这类染料分子结构稳定,传统生化处理去除率不足 30%;功能性面料生产中使用的 PVA 浆料、阻燃剂等人工合成有机物,BOD/COD 比值低至 0.1-0.2,可生化性极差。

水质波动范围扩大:小批量、多品种的柔性生产模式导致污水色度(500-50000 倍)、COD 浓度(800-8000mg/L)、pH 值(3-13)波动幅度较传统模式增加 50% 以上,设备需具备更强的抗冲击负荷能力。

微量污染物风险凸显:污水中含有的重金属(如铜、镍)、内分泌干扰物(如烷基酚聚氧乙烯醚)虽浓度低,但生物累积性强,常规处理工艺难以有效去除,需深度处理设备拦截。

这些新型污染特征使印染污水处理设备面临三大技术挑战:高效脱色与难降解物去除同步实现、宽幅水质波动下的稳定运行、低能耗与高净化效率的平衡。

二、印染污水处理设备的工艺创新与技术选型

针对新型污染特征,印染污水处理设备在工艺组合与核心技术上实现了多项创新,主流技术路线及适用场景如下:

预处理工艺创新设备

预处理环节通过精准分离与转化,降低后续处理负荷:

选择性混凝设备:采用新型复合混凝剂(如聚合氯化铝铁 - 壳聚糖复合剂),针对不同染料类型精准投加,对活性染料脱色率提升至 85% 以上,较传统药剂节省 30% 用量。配套的智能加药系统通过在线色度监测仪实时调节投加量,1000 吨 / 日规模设备投资约 20-40 万元。

催化微电解设备:采用铁碳微电解填料与催化剂协同作用,破坏染料分子共轭结构,提高污水可生化性(BOD/COD 比值从 0.2 提升至 0.4 以上),同时去除部分重金属。设备运行无需外加药剂,1000 吨 / 日规模投资约 50-80 万元,适合高浓度难降解印染污水预处理。

涡凹气浮 - 过滤一体机:集成气浮分离与过滤功能,通过微气泡吸附与滤料截留双重作用,去除 90% 以上的悬浮物和油脂类物质,出水 SS 可控制在 30mg/L 以下,为后续生化处理创造良好条件,设备占地面积较传统工艺减少 40%。

生化处理核心设备升级

生化处理通过微生物群落优化与反应器革新提升效率:

厌氧氨氧化设备:针对高氨氮印染污水,采用厌氧氨氧化菌替代传统硝化反硝化工艺,氨氮去除率达 90% 以上,能耗降低 60%,污泥产量减少 80%。1000 吨 / 日规模设备投资约 100-180 万元,适合含氨氮较高的印染废水处理。

MBBR 移动床生物反应器:在好氧池中投加悬浮填料(比表面积≥500㎡/m³),富集高效降解菌群,COD 去除率稳定在 80% 以上,抗冲击负荷能力提升 50%,可适应水质剧烈波动,1000 吨 / 日规模投资约 80-150 万元,广泛应用于中小型印染企业。

膜生物反应器(MBR):通过超滤膜与生物处理结合,截留 99% 的微生物和悬浮物,出水 COD 可控制在 50mg/L 以下,同时具备脱色功能,适合对出水水质要求高的场景,但膜组件需定期更换(寿命 3-5 年),1000 吨 / 日规模投资约 200-350 万元。

深度处理与回用技术设备

深度处理实现达标排放与水资源循环利用:

高级氧化 - 吸附联用设备:采用 “臭氧催化氧化 + 活性炭吸附” 组合工艺,臭氧在催化剂作用下产生大量羟基自由基,氧化分解残余染料和有机物,后续活性炭吸附进一步净化,脱色率达 95% 以上,COD 降至 50mg/L 以下,1000 吨 / 日规模投资约 120-200 万元。

纳滤膜分离设备:针对中水回用需求,纳滤膜可截留染料、盐类和有机物,透过水可直接回用于染色工序,回用率达 70% 以上,减少新鲜水消耗。设备需配套预处理系统防止膜污染,1000 吨 / 日规模投资约 300-500 万元,长期运行可收回投资成本。

电化学氧化设备:采用三维电极或硼掺杂金刚石电极,通过电解产生强氧化性物质降解污染物,对难以生物降解的 PVA 浆料去除率达 85% 以上,运行成本约 2-4 元 / 吨水,适合作为深度处理的补充单元。

三、印染污水处理设备选型的科学决策体系

企业选型需建立 “水质分析 - 目标定位 - 技术匹配 - 经济评估” 的全流程决策体系:

水质特征精准分析:委托第三方机构进行至少 72 小时连续监测,明确染料类型(活性、分散、还原等)、特征污染物浓度(PVA、重金属、氨氮)及水质波动系数,形成详细水质报告。

处理目标分层定位:根据排放去向确定处理目标(直接排放需执行 GB 4287-2012 一级标准,间接排放需满足管网接纳标准,回用需达到生产用水指标),目标不同对应工艺路线差异显著。

技术适配性验证:通过小试或中试验证设备对目标污水的处理效果,重点考察 COD 去除率、脱色率、抗冲击能力等关键指标,避免盲目选型导致处理不达标。

全生命周期成本核算:综合计算设备投资、运行电费(占比约 30%-40%)、药剂费(占比约 20%-30%)、维护费及中水回用收益,选择单位水成本最低的方案,而非单纯追求低投资。

四、设备运行优化与成本控制策略

印染污水处理设备的高效运行需通过精细化管理实现成本优化:

工艺参数动态调控:根据进水水质变化实时调整厌氧反应器水力停留时间(8-24 小时)、好氧池溶解氧(2-4mg/L)、混凝剂投加量(50-200mg/L),通过智能控制系统实现参数自动优化,降低人工干预成本。

污泥减量与资源化:采用污泥破壁、厌氧消化等技术减少污泥产量,脱水后污泥含水率控制在 60% 以下,可作为燃料或建材原料,1000 吨 / 日规模处理厂年污泥处置成本可降低 50 万元以上。

能源梯级利用:将厌氧反应器产生的沼气用于锅炉燃烧或发电,回收余热加热污水,降低能耗;采用光伏板为曝气系统供电,可再生能源占比可达 20%-30%,年节电 10 万度以上。

药剂优化管理:建立药剂采购 - 储存 - 投加全流程台账,通过小试确定最佳药剂种类和浓度,采用自动计量投加系统减少浪费,年药剂成本可降低 15%-20%。

五、政策合规与设备升级方向

印染企业需密切关注政策动态,确保设备运行符合监管要求:

排污许可动态管理:按证排污,如实记录设备运行数据和监测结果,保存至少 3 年;发生工艺变更或产能调整时,及时变更排污许可。

碳足迹核算要求:将污水处理环节能耗纳入企业碳足迹核算,优先选择低碳处理工艺和节能设备,降低碳排放强度。

设备升级触发条件:当排放标准提升、新增污染物指标或设备运行效率下降(如 COD 去除率低于设计值 80%)时,需及时进行设备升级改造。

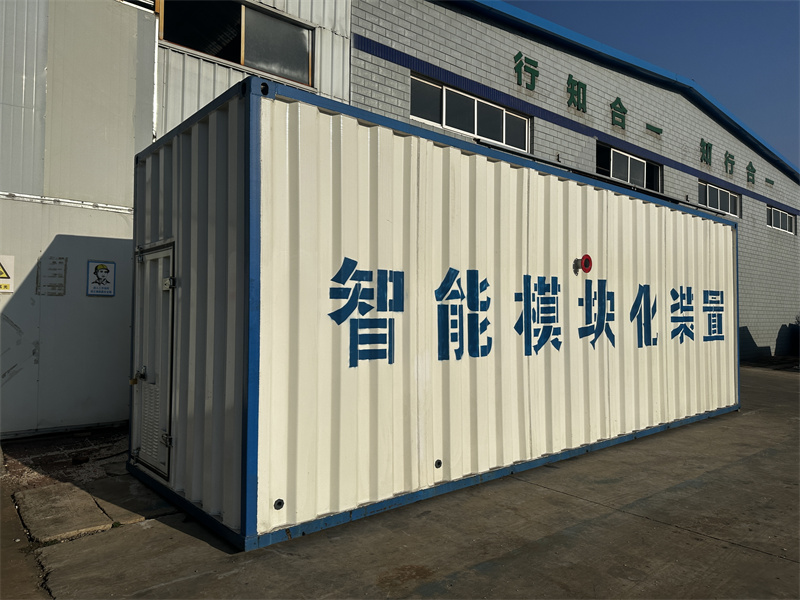

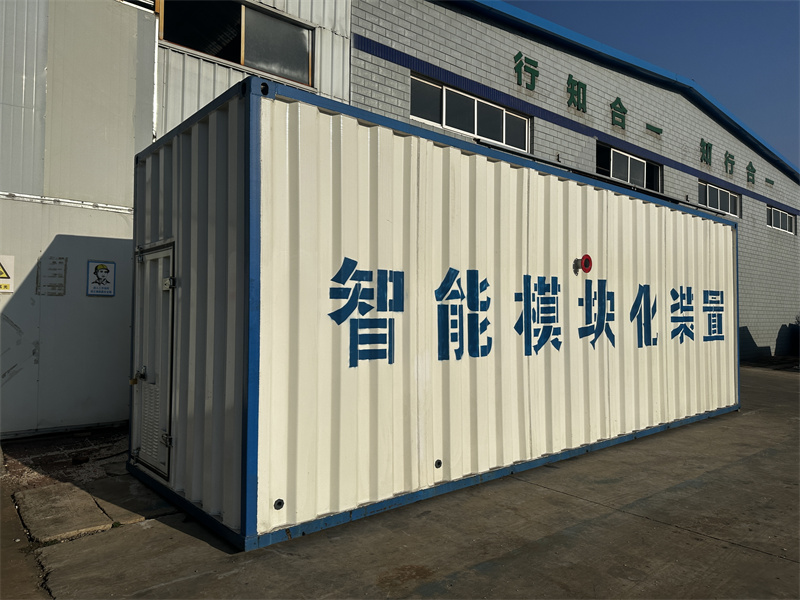

未来印染污水处理设备将向智能化、低碳化、模块化方向发展:通过数字孪生技术实现全流程模拟优化;开发新型高效催化剂降低高级氧化能耗;采用模块化设计实现快速扩容和灵活组合,满足不同规模企业需求。

印染污水处理设备已从单纯的环保设施升级为企业降本增效、绿色发展的核心资产。通过工艺创新选型、精细化运行管理和政策合规应对,企业既能实现污水达标排放,又能通过中水回用、能源回收创造经济效益。建议企业建立设备全生命周期管理体系,定期开展技术评估与升级,让污水处理设备真正成为印染企业高质量发展的助推器。