旋流净化器——技术迭代下的高效净化解决方案

在环保技术持续升级的浪潮中,旋流净化器作为固液分离领域的核心设备,历经多代技术革新,已形成适应多场景、高净化标准的成熟体系。其基于流体力学与离心分离技术的深度融合,不仅解决了传统净化设备效率低、维护难的痛点,更在工业废水、市政污水、固废处理等领域实现了 “降本增效” 的双重突破,成为环保工程中的关键装备。

一、技术升级:从单一分离到多维协同净化

(一)双旋流场强化分离技术

新一代旋流净化器采用 “外旋流 + 内旋流” 双场协同设计。当流体以 12-15m/s 的速度进入设备时,外旋流产生的离心加速度可达重力加速度的 500-1000 倍,将密度差≥0.2g/cm³ 的颗粒快速甩向器壁;内旋流则形成低压区,吸附微小颗粒(粒径 3-5μm)随上升流进入二次分离区,使总分离效率提升至 92% 以上,较传统单旋流结构提高 15-20 个百分点。

(二)梯度锥角自适应调节

针对不同浓度的流体(含固量 5%-30%),设备可通过智能控制系统实时调节锥角(6°-15°)。低浓度流体采用小锥角(6°-8°)延长分离路径,高浓度流体切换大锥角(12°-15°)加速排渣,避免堵塞风险。例如,在煤化工高含渣废水处理中,通过锥角动态调节,可使设备连续运行周期从 72 小时延长至 168 小时。

(三)防磨损内衬技术

设备内壁采用碳化硅复合陶瓷内衬,硬度达 HRC65 以上,耐磨性较传统铸铁材质提升 3 倍。在处理含石英砂、金属碎屑等硬质颗粒的流体时,使用寿命可达 8000 小时以上,大幅降低设备更换频率。

二、创新设计:适配复杂工况的结构优化

(一)模块化组合式架构

单台设备处理量可覆盖 10-500m³/h,支持多单元并联运行。例如,某工业园区污水处理项目通过 6 台 50m³/h 旋流净化器并联,实现 300m³/h 的处理规模,占地面积仅为传统沉淀池的 1/5,基建成本降低 40%。模块化设计还支持快速拆装,设备安装周期缩短至 48 小时,满足应急工程的时效需求。

(二)智能监测与自适应控制

集成在线激光粒度仪与压力传感器,实时监测出口流体的颗粒浓度(精度 ±0.1mg/L)和旋流场压力(范围 0.2-0.8MPa)。当数据超出阈值时,PLC 系统自动调节进料流量、锥角角度及排渣频率,实现 “无人值守” 全自动运行。在市政污水处理厂的应用中,可使出水悬浮物(SS)稳定控制在 5mg/L 以下,优于 GB18918-2002 一级 A 标准。

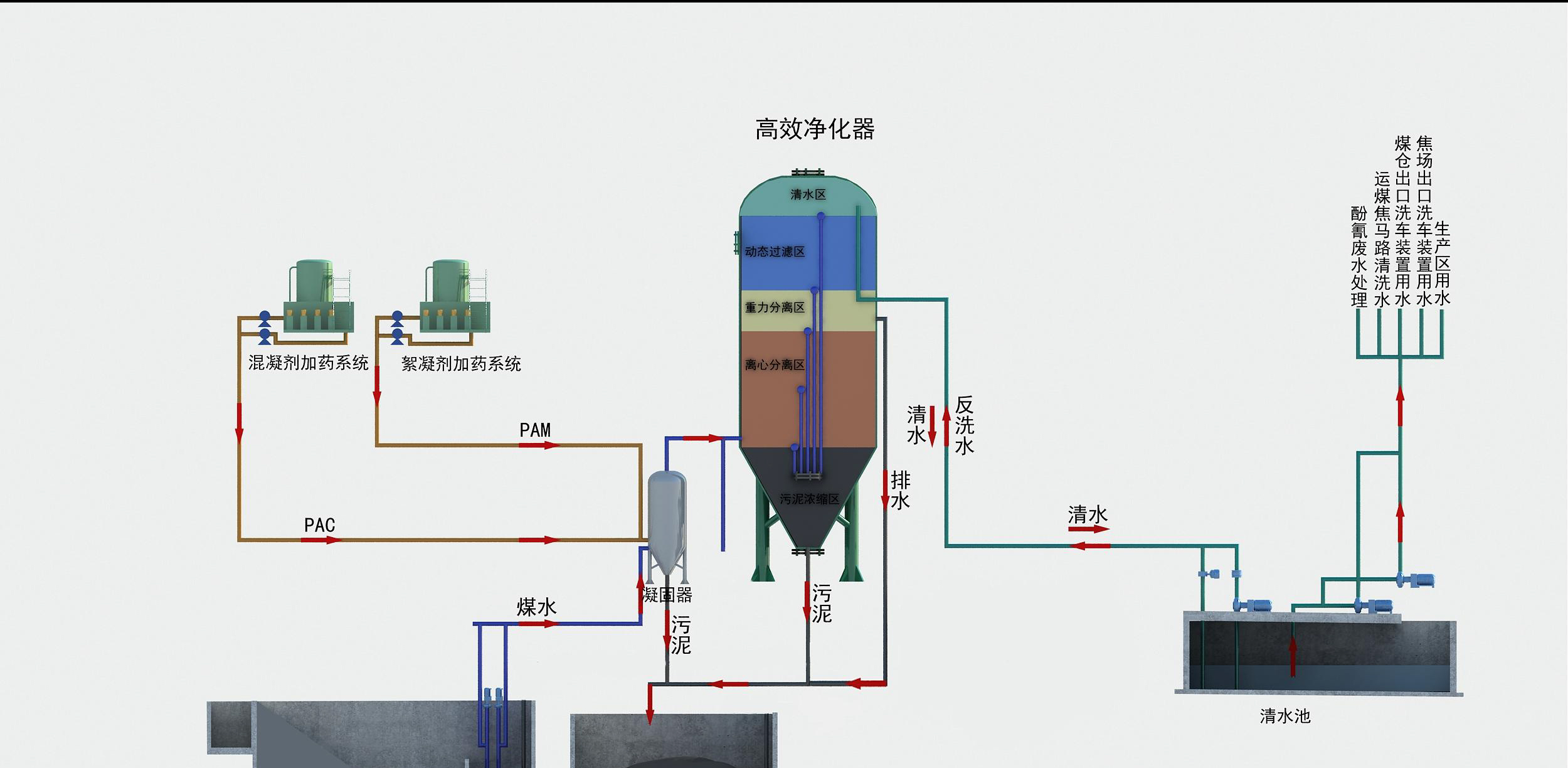

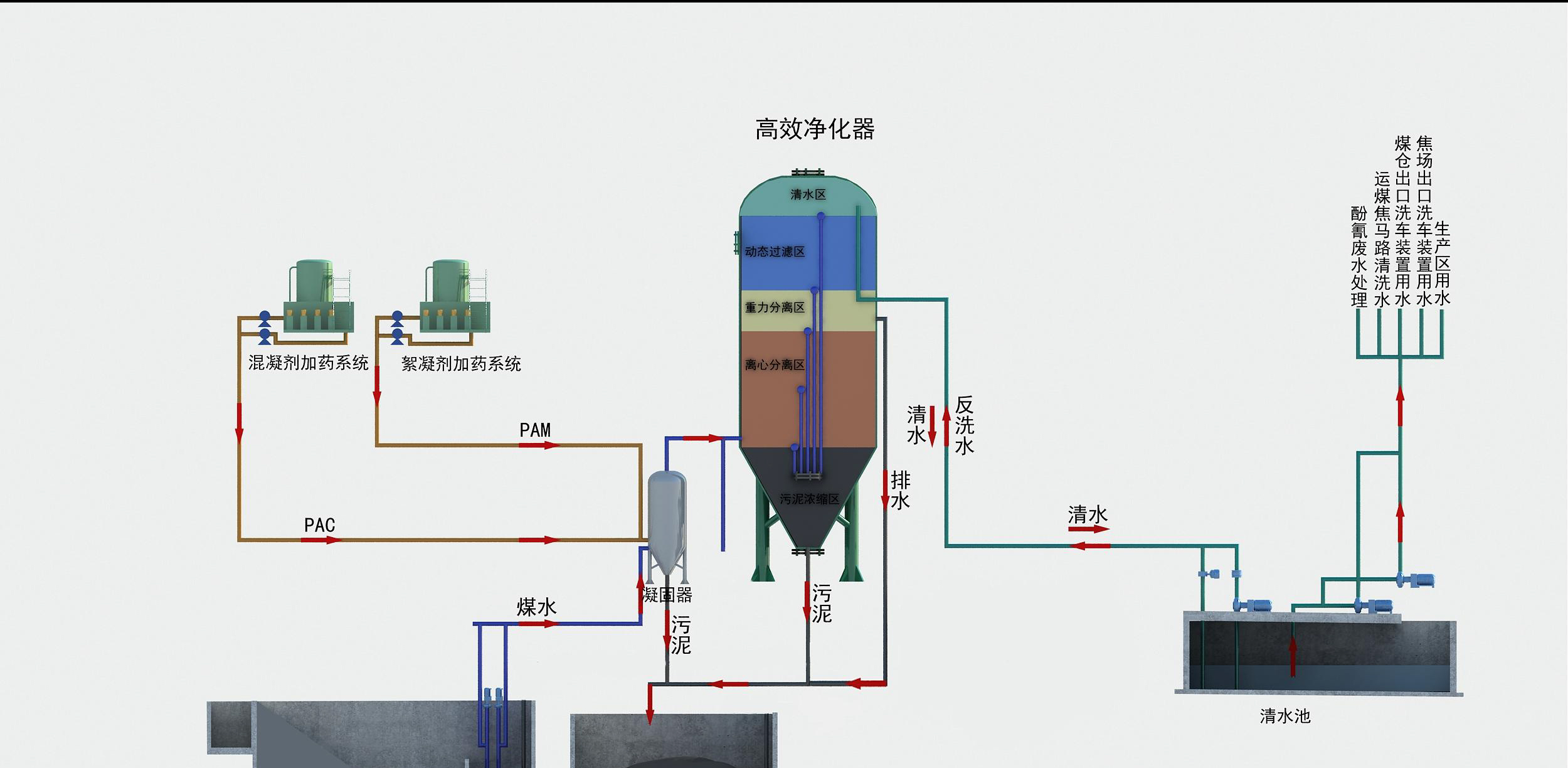

(三)多功能集成设计

设备内置 “预处理 - 分离 - 脱水” 三位一体模块:进水口设格栅过滤(拦截粒径>5mm 杂质),分离区完成固液分离,底部锥形腔通过螺旋压榨实现污泥脱水(含水率降至 75%-80%)。以建筑泥浆处理为例,无需额外脱水设备即可直接产出可运输的泥饼,减少后续处理环节的能耗。

三、性能参数与核心优势:数据驱动的净化能力

(一)关键性能指标

-

颗粒去除范围:有效分离粒径 2-500μm,对 10μm 以上颗粒去除率≥95%;

-

处理效率:单台设备每小时可处理 10-500m³ 流体,能耗仅为 0.3-0.5kW・h/m³;

-

运行压力:进料压力 0.2-0.6MPa,适应不同管网系统的压力需求;

-

材质选择:主体采用 Q345R 碳钢(防腐等级达到 C4),内衬可选陶瓷、聚氨酯等特殊材质,适应 pH 值 2-12 的极端流体环境。

(二)与传统设备的性能对比

四、典型应用场景:跨行业的净化解决方案

(一)矿业废水深度处理

在金属矿选矿废水处理中,旋流净化器可去除废水中的尾矿颗粒(粒径 5-200μm),出水回用率提升至 85% 以上。某铜矿项目通过三级旋流净化系统,使废水悬浮物从 500mg/L 降至 15mg/L,年节约新鲜水消耗 30 万吨。

(二)市政污泥减量化

针对市政污水处理厂的剩余污泥(含水率 99.2%),旋流净化器可通过离心分离将污泥浓度提升至 5%-8%,为后续板框压滤脱水减少 60% 的药剂消耗,处理成本降低 35 元 / 吨。

(三)油气田含油废水净化

在页岩气开采的返排液处理中,设备可分离原油(密度 0.85-0.9g/cm³)与地层水,油去除率达 98%,净化后水质满足回注标准(含油量<5mg/L),避免了传统气浮法产生的浮渣二次污染问题。

五、选型与运维:专业参数指导下的高效应用

(一)科学选型三要素

1.流体特性:根据介质黏度(<50cP)、密度差(≥0.1g/cm³)及颗粒粒径分布曲线,确定旋流器直径(50-500mm)与锥角参数;

2.处理规模:单台设备按 “设计流量 ×1.2 安全系数” 选型,多台并联时需保证管路水力平衡;

3.排放标准:若需满足地表水 Ⅲ 类标准(SS≤10mg/L),建议采用 “旋流 + 过滤” 二级处理工艺。

(二)低成本运维策略

-

定期检测:每月通过内窥镜检查内衬磨损情况,当壁厚减少 1/3 时及时更换;

-

优化排渣:根据含固量动态调整排渣周期(1-4 小时 / 次),避免干渣结块;

-

节能运行:在低负荷时段(如夜间)降低进料压力至 0.2-0.3MPa,可减少 30% 的能耗。

六、行业趋势:智能化与绿色化的深度融合

未来,旋流净化器将向 “数字孪生 + 低碳设计” 方向发展。通过建立设备运行的数字模型,实现全生命周期的能耗预测与故障预警;同时采用可再生材料(如玄武岩纤维复合材料)降低设备自重,结合光伏供电系统,打造 “零碳净化单元”。在 “双碳” 目标与环保新规的驱动下,旋流净化器将成为工业绿色转型的核心支撑设备,为各行业实现 “废水资源化” 与 “固废减量化” 提供关键技术保障。

旋流净化器的技术迭代,本质上是流体力学、材料科学与智能控制技术的协同创新。选择适配场景的设备型号,结合科学的运维方案,不仅能满足严苛的环保标准,更能为企业创造 “环保合规 + 成本优化” 的双重价值,这也是其在环保设备市场中持续占据核心地位的根本原因。