《污泥处理设备技术创新与工程应用研究》

《污泥处理设备技术创新与工程应用研究》

一、污泥处理设备的技术发展现状

随着我国污水处理能力的快速提升,污泥产生量呈现爆发式增长。据统计,2022年全国城镇污水处理厂湿污泥(含水率80%)年产量已突破6000万吨,预计2025年将达到8000万吨。面对如此巨大的处理压力,污泥处理设备作为污泥减量化、稳定化、无害化和资源化的关键载体,其技术发展备受关注。目前主流污泥处理工艺包括浓缩脱水、厌氧消化、好氧发酵、热干化、焚烧等,相应设备市场已形成200亿元规模,年增长率保持在15%左右。然而,设备运行能耗高、二次污染风险大、资源化产品出路不畅等问题仍制约着行业发展,亟需技术创新突破。

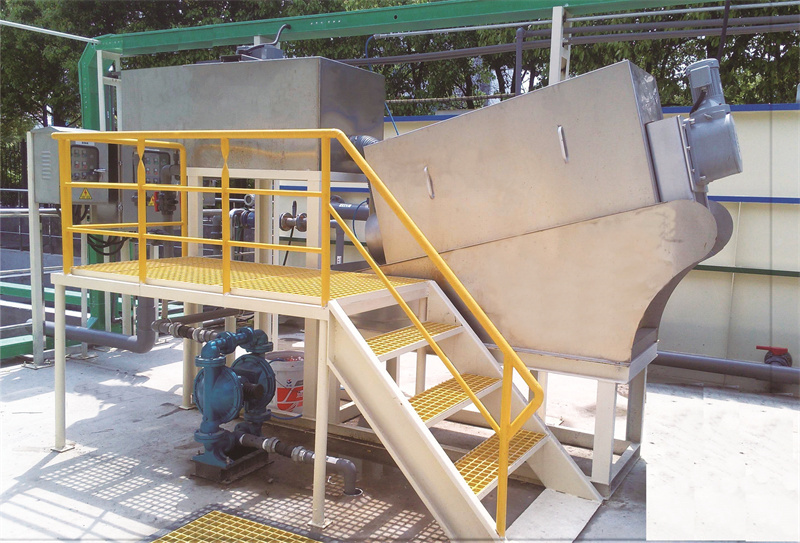

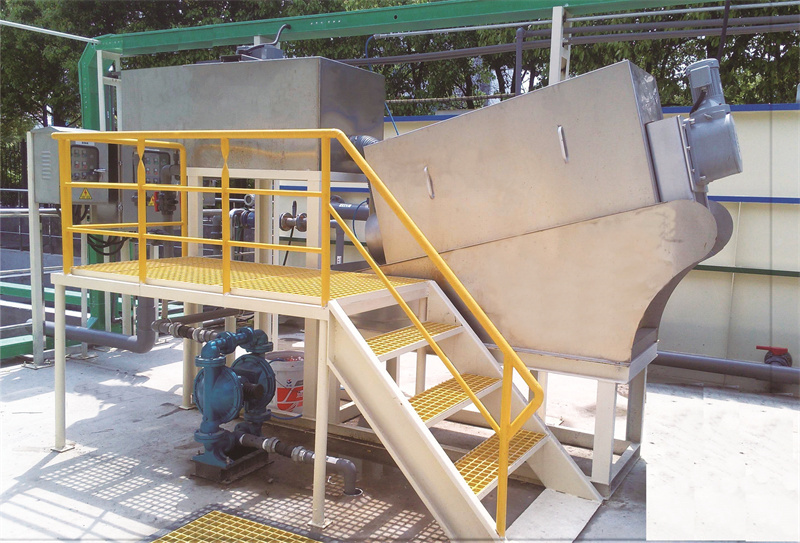

二、机械脱水设备的技术进展

机械脱水是污泥处理的首要环节,新型高效脱水设备不断涌现。传统带式压滤机的处理能力为100-500kgDS/(m·h),新型变频控制带式机通过优化辊筒布置和滤带张力,使处理能力提升30%,能耗降低25%。板框压滤机向高压方向发展,工作压力从0.8MPa提升至2.0MPa,出泥含水率从80%降至60%。某型号高压隔膜压滤机采用二次压榨技术,配合化学调理(聚合氯化铝+阳离子PAM),可使市政污泥含水率降至50%以下。

离心脱水设备方面,新型卧螺离心机通过优化转鼓长径比(4-5:1)和差转速(5-15r/min),处理能力达10-15m³/h,同时配备自动清洗系统防止结垢。特别值得关注的是电渗透脱水技术的应用,通过在机械脱水过程中施加20-50V/cm的直流电场,可使污泥含水率进一步降至40%以下,节省后续干化能耗30-50%。某示范项目数据显示,电渗透耦合机械脱水使吨泥处理成本降低40元。

三、热化学处理设备的创新突破

热化学处理是实现污泥彻底减量化和无害化的有效途径。流化床干燥机通过优化热风分布(风速2-3m/s)和物料循环系统,蒸发强度达50-80kg水/(m²·h),较传统设备提高50%。新型桨叶干燥机采用间接加热方式,热效率达85%,尾气处理负荷降低60%。某工程案例显示,处理规模50t/d的桨叶干燥系统,蒸汽耗量仅0.8t/t湿泥。

污泥焚烧设备向大型化、高效化发展。循环流化床焚烧炉处理能力达100-500t/d,燃烧温度850-950℃,停留时间>2s,确保二噁英完全分解。新型多膛式焚烧炉通过8-12层炉膛分级燃烧,热效率提升至75%,烟气中NOx排放<100mg/m³。某200t/d的污泥焚烧项目采用"干化+焚烧"工艺,热能得到梯级利用,系统能耗降低30%,年处理成本节约800万元。

四、生物处理设备的优化升级

厌氧消化设备通过工艺改良显著提升产气效率。高温厌氧消化罐(55±2℃)的有机物降解率可达50-60%,较中温消化提高15%,沼气产率提升至0.8-1.2m³/kgVS。新型双相厌氧系统将水解酸化与甲烷化分离,使停留时间从20天缩短至15天。某500t/d的污泥厌氧项目采用热电联产(CHP)系统,年发电量达800万度,碳减排1.2万吨。

好氧发酵设备实现智能化控制。密闭式发酵仓配备在线温度(55-65℃)、氧气(>5%)和湿度(40-60%)监测系统,发酵周期从25天缩短至15天。新型翻堆机行走速度可调(3-8m/min),翻堆高度达2.5m,处理能力300m³/h。某100t/d的污泥堆肥厂采用"发酵+深加工"工艺,产出符合NY525标准的有机肥料,年销售收入达1500万元。

五、资源化利用设备的集成创新

污泥建材化设备取得重要突破。陶粒生产窑炉温度控制精度达±5℃,烧成周期从24h缩短至16h,产品抗压强度>5MPa。某10万t/a的污泥制陶粒生产线,污泥掺比达30%,产品广泛应用于轻骨料混凝土。污泥碳化设备通过低温(400-600℃)热解,产出生物炭比表面积达200-400m²/g,重金属固化率>90%,可用于土壤改良或吸附材料。

蛋白提取设备实现工业化应用。热水解反应釜(160-180℃,0.6-1.0MPa)结合酶解工艺,蛋白质提取率>60%。某50t/d的污泥蛋白项目采用超滤+喷雾干燥工艺,产出饲料蛋白粗蛋白含量>50%,重金属含量符合GB13078标准,年产值达3000万元。

六、智能化控制系统的应用实践

现代污泥处理设备普遍配备智能控制系统。PLC+SCADA系统实现设备集群控制,数据采集频率达1次/秒。AI算法通过分析历史数据优化运行参数,如干化温度偏差控制在±2℃以内。某智慧污泥处理中心通过数字孪生技术,实现设备故障预测准确率90%,维护成本降低25%。

物联网技术实现远程运维。5G+工业互联网平台支持1000+数据点实时传输,移动端APP提供异常报警(响应时间<30s)和专家诊断服务。某省级污泥监管平台接入50+处理设施,实现运行数据"一屏统览",管理效率提升40%。

七、环保达标与二次污染控制

废气处理系统不断升级。干化尾气采用"旋风除尘+冷凝+化学洗涤+RTO"组合工艺,非甲烷总烃排放<50mg/m³。焚烧烟气处理配置"SNCR+半干法+活性炭+布袋"系统,二噁英排放<0.1ngTEQ/m³。某大型污泥处理项目实测显示,经处理后的废气各项指标均优于GB18485标准限值50%以上。

臭气控制技术日益完善。生物滤池空床停留时间>15s,对H₂S去除率>95%。新型离子除臭系统处理风量达50000m³/h,运行能耗仅0.2kWh/1000m³。某污泥处理厂采用"源头密封+过程控制+末端处理"的全流程除臭方案,厂界氨气浓度<0.2mg/m³。

八、典型案例与经济分析

某2000t/d的污泥集中处理项目采用"深度脱水+干化焚烧+建材利用"工艺,主要设备包括:

10台高压隔膜压滤机(含水率≤60%)

4套流化床干燥系统(含水率≤30%)

2台循环流化床焚烧炉(处理能力100t/d)

1条陶粒生产线(产能300t/d)

项目总投资5.8亿元,吨泥处理成本约280元,通过电费补贴(0.4元/度)和产品销售收入(陶粒120元/t),实现年利润2000万元,投资回收期约8年。

九、未来发展趋势与建议

技术发展方向:

低能耗脱水:电渗透、超高压等技术使含水率突破40%瓶颈

高效干化:热泵技术、烟气余热利用等降低能耗30%以上

精准焚烧:二噁英在线监测与自动控制确保达标排放

高值利用:蛋白质提取、生物炭制备等技术提升资源价值

政策建议:

完善污泥处理处置标准体系

推行污泥处理成本纳入水价机制

加大科技创新支持力度

建立跨区域协同处理模式

十、结语

污泥处理设备的技术进步为破解"污泥围城"困境提供了关键支撑。未来应坚持"绿色低碳、循环利用"的发展方向,通过技术创新、管理优化和模式创新,构建安全、高效、经济的污泥处理处置体系。建议行业重点关注设备能效提升、二次污染控制和产品出路拓展,推动污泥处理行业高质量发展,为生态文明建设做出更大贡献。预计到2025年,我国污泥处理设备市场规模将突破300亿元,形成涵盖技术研发、装备制造、工程建设和运营服务的完整产业链。